Voir la traduction automatique

Ceci est une traduction automatique. Pour voir le texte original en anglais cliquez ici

#Actualités du secteur

{{{sourceTextContent.title}}}

Les matériaux bio-sourcés pourraient rendre les composites plus écologiques

{{{sourceTextContent.subTitle}}}

Le bois, un matériau composite naturel, a apporté une contribution cruciale aux débuts de l'aviation et est toujours utilisé dans l'aviation légère. Cependant, il a été supplanté par le métal dans la production d'avions commerciaux pour plusieurs raisons, comme la rigidité de l'aluminium par rapport à son poids. Mais maintenant que l'industrie s'efforce de devenir durable, le bois pourrait à nouveau aider l'aviation.

{{{sourceTextContent.description}}}

Les matériaux composites, en particulier les plastiques renforcés de fibres de carbone, se répandent progressivement dans la construction des cellules d'avion, grâce à leur légèreté. Cette qualité se traduit par une consommation de carburant réduite et une voie vers la durabilité. Les économies de carburant sont le résultat prépondérant de l'utilisation des composites au cours du cycle de vie d'un avion, ce qui permet de récupérer en grande partie la consommation d'énergie élevée de la production des composites au fil du temps.

. La recherche d'un processus de production plus durable est en cours

. La fibre de carbone pourrait être créée à partir du bois plutôt que du pétrole

À l'heure où le secteur de la construction aérospatiale cherche à réduire son empreinte écologique, il serait bon de modifier le processus de fabrication des composites d'origine fossile. C'est là que le bois pourrait jouer un rôle important : La fibre de carbone pourrait être créée à partir de la cellulose ou de la lignine - les deux principaux ingrédients du bois - grâce à une technique plus efficace.

Lorsqu'on utilise des composites, on ne peut ignorer l'origine fossile des matières premières. Lorsque le monde cessera de dépendre du pétrole, celui-ci restera sous terre et une autre substance sera nécessaire pour les matériaux composites.

Et ce ne sont là que deux des nombreux problèmes environnementaux que les chercheurs envisagent pour la production de composites. La toxicité de certains ingrédients, comme le bisphénol A contenu dans les résines époxy, est également en jeu.

Des tentatives de remplacement de la fibre de carbone d'origine fossile sont en cours. Lufthansa Technik présente AeroFLAX comme le premier tissu pré-imprégné renouvelable, éco-efficace et de qualité aérospatiale. Les fibres proviennent du lin, et la résine utilise des déchets agricoles, tels que les récoltes de maïs, comme matière première. AeroFLAX en est au stade de la recherche et de la technologie. Il convient aux composants intérieurs de la cabine, mais pas aux pièces de la cellule qui supportent de fortes charges.

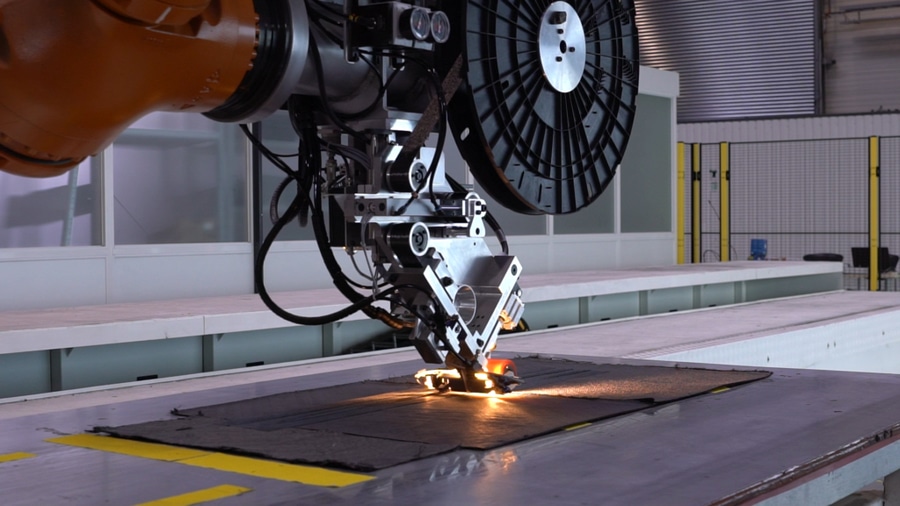

Dirigé par le centre de recherche et de technologie IRT Jules Verne de Nantes, en France, le programme Suspens étudie l'impact environnemental de la fabrication de structures composites légères. Il a débuté en janvier et devrait durer 3,5 ans. Le programme bénéficiera d'un financement de 4,9 millions d'euros (5,3 millions de dollars) dans le cadre d'un programme de soutien de la Commission européenne.

Outre les industries de la navigation de plaisance et de l'automobile, l'aérospatiale devrait bénéficier de ces travaux, grâce à l'orientation historique de l'IRT Jules Verne vers l'aviation. Le conseil d'administration de l'IRT Jules Verne est présidé par le directeur de l'usine Airbus de Nantes.

Au cœur du problème se trouve un processus de carbonisation à forte intensité énergétique. Le précurseur habituel de la fibre de carbone, d'origine fossile, est le polyacrylonitrile (PAN). Il doit être carbonisé à des températures de 1 500 à 2 000 °C (2 730 à 3 630 °F) pour se transformer en fibre de carbone, explique Mehdi Marin, responsable du programme Suspens à l'IRT Jules Verne.

L'une des idées du programme Suspens est d'utiliser la lignine - la matrice du bois, par opposition au renforcement en fibres de cellulose - comme précurseur, remplaçant ainsi le PAN. A partir d'une solution de lignine, un fil serait créé puis carbonisé à des températures inférieures de plusieurs centaines de degrés Celsius à celles du PAN, explique Marin.

La priorité à Suspens est de s'assurer que la fibre de carbone obtenue est aussi performante que la fibre conventionnelle fabriquée à partir de PAN, souligne-t-il.

Paradoxalement, la cellulose - la fibre de bois - n'est pas un aussi bon précurseur de la fibre de carbone que la lignine. Dans le cadre de Suspens, la cellulose sera utilisée directement comme renfort (et non comme précurseur), indique M. Marin. Elle pourrait trouver une application dans les panneaux intérieurs des cabines.

En attendant, 95 % des résines biosourcées pourraient être synthétisées à partir de lin, de colza, d'huile de ricin ou d'algues, précise M. Marin. Suspens se concentre sur les composites thermodurcissables plutôt que sur les thermoplastiques. Pour l'aérospatiale, les ingénieurs cherchent à créer des résines époxy.

Bien que le programme Suspens ne mène pas d'étude complète de la chaîne d'approvisionnement en matières biosourcées, cet aspect est pris en compte pour les ingrédients des résines, dit Marin.

Au stade de la fabrication des pièces, les ingénieurs de Suspens étudient les modifications à apporter à la composition chimique et au comportement de la résine pour réduire le temps de durcissement. Actuellement, le durcissement nécessite plusieurs heures à des températures de 100 à 180 °C, indique M. Marin.

Dans le cadre du programme, une ailette à petite échelle, de 60 cm de long, sera conçue et construite. L'idée est de valider les avancées de Suspens sur un composant de construction creuse à la forme complexe et au besoin de rigidité important. Elle pourrait également être utilisée comme démonstrateur de foil pour l'industrie des bateaux de plaisance.

Un critère auquel doit répondre un matériau composite de qualité aérospatiale sera particulièrement observé : une température de transition vitreuse suffisamment élevée pour éviter la détérioration des performances mécaniques. Les exigences de certification prévoient que la cellule de l'avion doit résister à une température de 80°C (comme dans un aéroport extrêmement chaud), et une marge de 30°C par rapport à la transition vitreuse doit être garantie, explique M. Marin.