Voir la traduction automatique

Ceci est une traduction automatique. Pour voir le texte original en anglais cliquez ici

#Actualités du secteur

{{{sourceTextContent.title}}}

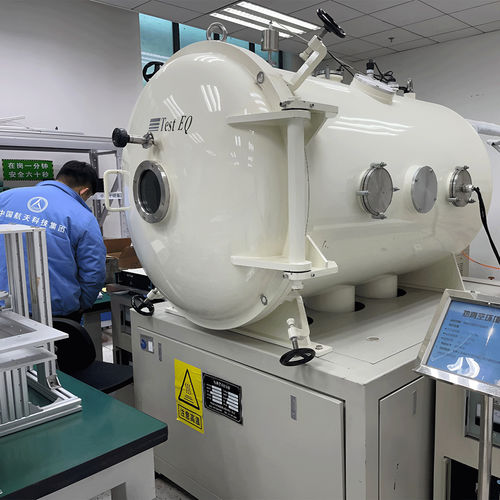

Les chambres d'ACVT révolutionnent les processus de nettoyage dans la production de machines de lithographie

{{{sourceTextContent.subTitle}}}

Pourquoi les chambres à vide thermiques sont-elles essentielles pour la production de lithographie ?

{{{sourceTextContent.description}}}

Dans le monde extrêmement précis de la fabrication des semi-conducteurs, le maintien de composants ultra-propres est essentiel pour garantir les performances optimales des machines de lithographie, la pierre angulaire de la production de puces. Les chambres à vide thermiques (chambres TVAC) jouent un rôle essentiel dans ce processus, en permettant des traitements avancés de nettoyage et de dégazage qui répondent à des normes internationales rigoureuses.

Les machines de lithographie modernes, telles que celles produites par des leaders de l'industrie comme ASML, nécessitent des composants avec des niveaux de contamination ultra-faibles pour éviter les défauts dans le modelage des puces à l'échelle nanométrique. Les matières organiques résiduelles, les particules ou le dégazage des surfaces métalliques peuvent perturber l'intégrité du vide, entraînant des retards de production et des pertes de rendement.

Les chambres à vide thermiques relèvent ces défis en.. :

A. En éliminant les contaminants organiques : Les environnements sous vide à haute température (jusqu'à 300°C) garantissent l'élimination complète des hydrocarbures, des solvants et des résidus des composants en acier inoxydable, en titane et en alliage d'aluminium ;

B.Réduction des dégagements gazeux : Les systèmes TVAC atteignent des niveaux de vide <1×10-⁷ Torr, ce qui est essentiel pour empêcher la désorption de gaz qui pourrait interférer avec les processus de lithographie EUV (extrême ultraviolet) ;

C.Amélioration de l'adhérence de la surface : Après le nettoyage, les pièces présentent une meilleure adhérence avec les revêtements de résine photosensible, ce qui est essentiel pour un transfert de modèle précis dans la lithographie DUV (ultraviolet profond) et EUV ;

Respect des normes internationales grâce à la technologie TVAC avancée :

Nos solutions de test en chambre à vide thermique sont conformes aux normes suivantes

ASTM E1559 : validation des performances de dégazage pour la propreté des semi-conducteurs.

ISO 14644-1 : compatibilité avec les salles blanches de classe 1-9 pour les surfaces exemptes de particules.

Normes SEMI : Elles garantissent la compatibilité avec les exigences en matière de manipulation des plaquettes de silicium et de composants optiques.

Les principaux paramètres techniques de nos systèmes de chambres à vide thermoélectriques sont les suivants :

✔ Plage de température : -70°C à +300°C (avec cycles thermiques rapides pour les essais sous contrainte)

niveau de vide : 10-⁷ Torr (UHV) à 10-⁹ Torr (XHV) pour les applications de haute pureté

options de purge de gaz : Nettoyage plasma N₂, Argon ou O₂ pour les traitements de surface spécialisés

chauffage uniforme : stabilité de température de ±0,5 °C pour éviter les contraintes thermiques sur les optiques délicates

Applications dans la fabrication de machines de lithographie

1.Nettoyage des optiques et des miroirs : Les miroirs de lithographie EUV nécessitent des surfaces ultra-propres pour minimiser la diffusion de la lumière. Notre chambre à vide thermique garantit des optiques exemptes de particules grâce à une désorption thermique contrôlée.

2.Dégazage des plaques de silicium : Prévenir la micro-contamination dans les systèmes d'alignement de wafers de haute précision en éliminant les gaz adsorbés des composants mécaniques.

3.Durcissement de la résine photosensible et cuisson dure : Certaines résines avancées nécessitent un durcissement thermique à basse pression, réalisable dans notre chambre de test sous vide pour un modelage sans défaut.

La fabrication de semi-conducteurs à l'épreuve du temps

À mesure que les fabricants de puces se rapprochent des nœuds inférieurs à 3 nm, la demande de composants ultra-propres et à faible dégazage ne fera que croître. Nos solutions de systèmes de vide thermique sont conçues pour répondre à ces défis en constante évolution, en garantissant des rendements plus élevés, des temps d'arrêt réduits et la conformité avec les normes de semi-conducteurs de nouvelle génération.

Pour plus de détails sur la façon dont nos chambres TVAC peuvent optimiser votre ligne de production lithographique, contactez-nous dès aujourd'hui.