Automatische Übersetzung anzeigen

Dies ist eine automatisch generierte Übersetzung. Wenn Sie auf den englischen Originaltext zugreifen möchten, klicken Sie hier

#Neues aus der Industrie

{{{sourceTextContent.title}}}

TVAC-Kammern revolutionieren die Reinigungsprozesse in der Lithographie-Maschinenproduktion

{{{sourceTextContent.subTitle}}}

Warum Thermovakuumkammern für die Lithografieproduktion unverzichtbar sind

{{{sourceTextContent.description}}}

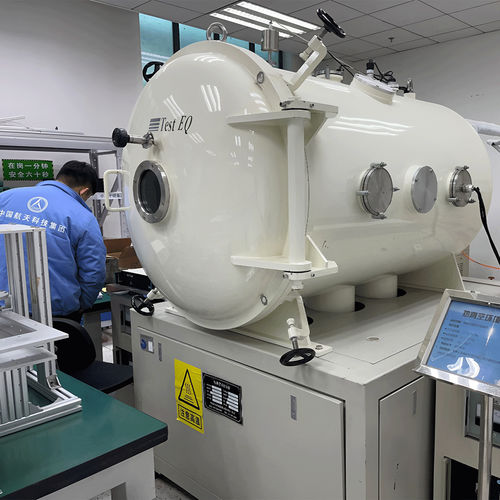

In der hochpräzisen Welt der Halbleiterherstellung ist die Aufrechterhaltung ultrareiner Komponenten entscheidend für die optimale Leistung von Lithografiemaschinen - dem Eckpfeiler der Chip-Produktion. Thermische Vakuumkammern (TVAC-Kammern) spielen in diesem Prozess eine zentrale Rolle, da sie fortschrittliche Reinigungs- und Ausgasungsbehandlungen ermöglichen, die den strengen internationalen Normen entsprechen.

Moderne Lithografie-Maschinen, wie sie von Branchenführern wie ASML hergestellt werden, erfordern Komponenten mit extrem niedrigem Verschmutzungsgrad, um Defekte bei der Strukturierung von Chips im Nanobereich zu vermeiden. Rückstände organischer Materialien, Partikel oder Ausgasungen von Metalloberflächen können die Integrität des Vakuums stören und zu Produktionsverzögerungen und Ertragseinbußen führen.

Thermische Vakuumkammern bewältigen diese Herausforderungen durch:

A. Entfernung von organischen Verunreinigungen: Hochtemperatur-Vakuumumgebungen (bis zu 300°C) gewährleisten die vollständige Beseitigung von Kohlenwasserstoffen, Lösungsmitteln und Rückständen von Komponenten aus Edelstahl, Titan und Aluminiumlegierungen;

B. Verringerung der Ausgasung: TVAC-Systeme erreichen ein Vakuum von <1×10-⁷ Torr, was entscheidend ist, um die Desorption von Gasen zu verhindern, die den EUV-Lithografieprozess (Extrem-Ultraviolett) stören könnten;

C. Verbesserung der Oberflächenhaftung: Nach der Reinigung haften die Teile besser an den Fotolackbeschichtungen, was für eine präzise Musterübertragung in der DUV- (Deep Ultraviolet) und EUV-Lithografie entscheidend ist;

Erfüllen internationaler Standards mit fortschrittlicher TVAC-Technologie:

Unsere Thermal Vacuum Chamber Testing-Lösungen entsprechen den folgenden Normen:

ASTM E1559: Validierung der Ausgasungsleistung für Reinheit in Halbleiterqualität.

ISO 14644-1: Sicherstellung der Reinraumkompatibilität der Klasse 1-9 für partikelfreie Oberflächen.

SEMI-Normen: Gewährleistung der Kompatibilität mit den Anforderungen an die Handhabung von Wafern und optischen Komponenten.

Zu den wichtigsten technischen Parametern unserer Thermo-Vakuum-Kammer-Systeme gehören:

✔ Temperaturbereich: -70°C bis +300°C (mit schnellen Temperaturwechseln für Belastungstests)

✔ Vakuumniveau: 10-⁷ Torr (UHV) bis 10-⁹ Torr (XHV) für hochreine Anwendungen

✔ Gasspüloptionen: N₂, Argon, oder O₂ Plasmareinigung für spezielle Oberflächenbehandlungen

✔ Gleichmäßige Erwärmung: ±0,5°C Temperaturstabilität zur Vermeidung von thermischem Stress für empfindliche Optiken

Anwendungen in der Lithographie-Maschinenherstellung

1.Reinigung von Optik und Spiegeln: EUV-Lithographiespiegel erfordern ultra-saubere Oberflächen, um die Lichtstreuung zu minimieren. Unsere Wärme-Vakuumkammer sorgt für partikelfreie Optiken durch kontrollierte thermische Desorption.

2.Entgasung von Wafertischen: Verhindern Sie Mikrokontamination in hochpräzisen Waferausrichtungssystemen, indem Sie adsorbierte Gase von mechanischen Komponenten entfernen.

3.Aushärtung von Fotolack und Hard Baking: Einige fortschrittliche Fotolacke erfordern eine thermische Aushärtung bei niedrigem Druck, die in unserer Vakuumtestkammer für eine fehlerfreie Strukturierung möglich ist.

Zukunftssichere Halbleiterfertigung

Mit dem Vorstoß der Chiphersteller in Richtung Sub-3nm-Knoten wird die Nachfrage nach extrem sauberen, wenig ausgasenden Komponenten weiter steigen. Unsere Thermal-Vakuum-Systemlösungen sind darauf ausgelegt, diese neuen Herausforderungen zu meistern und höhere Erträge, geringere Ausfallzeiten und die Einhaltung der Halbleiterstandards der nächsten Generation zu gewährleisten.

Wenn Sie mehr darüber erfahren möchten, wie unsere TVAC-Kammern Ihre Lithografie-Produktionslinie optimieren können, kontaktieren Sie uns noch heute.